コンクリートの「化学的浸食」について教えて!

コンクリートの化学的浸食は、コンクリートが環境中の化学物質と反応し、劣化する現象を指します。これはコンクリートの寿命や強度を低下させる重大な問題です。以下に、コンクリートの化学的浸食の詳細とそのメカニズム、影響、および対策について説明します。

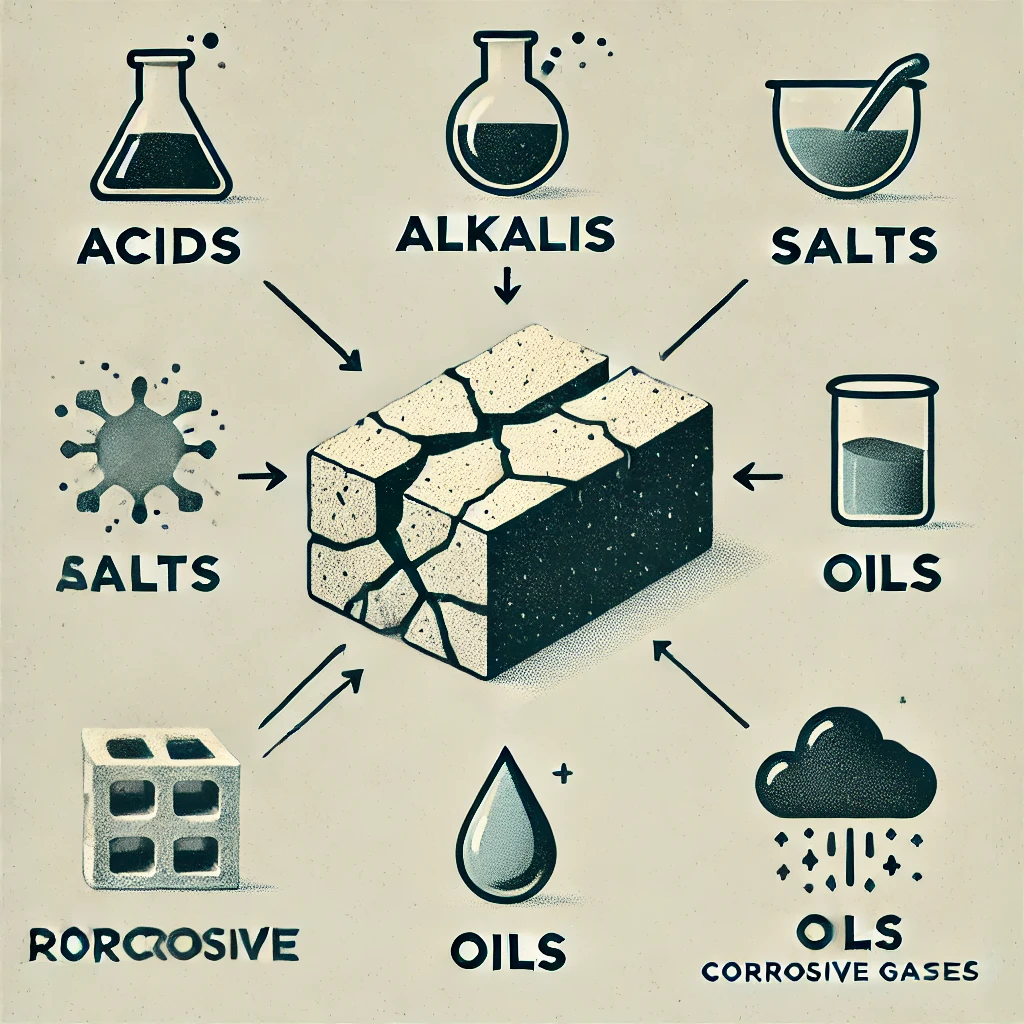

化学的浸食の種類

酸類による浸食

酸がコンクリートに接触すると、コンクリート中のカルシウム化合物と反応して溶解性の高い塩を形成し、コンクリートの強度を低下させます。一般的な酸には以下のようなものがあります。

- 硫酸 (H₂SO₄): 硫酸がコンクリートと反応すると、石膏(CaSO₄・2H₂O)が生成され、コンクリートの強度を低下させます。

- 塩酸 (HCl): 塩化カルシウム(CaCl₂)が生成され、これも溶解性が高くコンクリートを劣化させます。

- 硝酸 (HNO₃): 硝酸カルシウム(Ca(NO₃)₂)が生成され、コンクリートを侵食します。

アルカリ類による浸食

アルカリ類による浸食は主にコンクリート中のアルカリ-シリカ反応(ASR)を引き起こします。高アルカリ性の環境下では、コンクリート内のシリカが反応し、膨張性のゲルを形成してひび割れを引き起こします。主なアルカリ類は以下の通りです。

- 水酸化ナトリウム (NaOH)

- 水酸化カリウム (KOH)

塩類による浸食

塩類は主に鉄筋コンクリートの鉄筋を腐食させることが知られています。塩化物イオン (Cl⁻) は鉄筋の不動態皮膜を破壊し、鉄筋の腐食を促進します。主要な塩類は以下の通りです。

- 塩化ナトリウム (NaCl): 冬季の凍結防止剤や海水の影響で多く見られます。

- 硫酸ナトリウム (Na₂SO₄): 硫酸塩攻撃として知られ、膨張性の塩を形成してコンクリートを劣化させます。

油類による浸食

油類はコンクリートの表面に浸透し、内部の空隙を埋めることでコンクリートの呼吸を阻害し、耐久性を低下させることがあります。特に有機溶媒を含む油はコンクリートを劣化させる可能性があります。

腐食性ガスによる浸食

腐食性ガスはコンクリートに吸収され、内部で酸を生成することによって浸食を引き起こします。主な腐食性ガスは以下の通りです。

- 二酸化炭素 (CO₂): 二酸化炭素はコンクリート中の水酸化カルシウム (Ca(OH)₂) と反応して炭酸カルシウム (CaCO₃) を生成し、これによりコンクリートのアルカリ性が低下します(炭酸化)。

- 二酸化硫黄 (SO₂): 二酸化硫黄は水と反応して硫酸を生成し、これがコンクリートを浸食します。

実際は、どの要因による浸食が多いの?

コンクリートの化学的浸食に関して、実際に多く見られるのは以下の通りです。

酸類による浸食

酸類による浸食は、特に産業廃棄物や酸性雨による影響が強い地域で見られます。これが問題となるケースは多くありますが、一般的には他の要因に比べて発生頻度は少ないです。

アルカリ類による浸食

アルカリシリカ反応(ASR)は広く知られており、特にアルカリ含有量が高い骨材を使用した場合に問題となります。これにより発生するコンクリートの膨張とひび割れは、特定の地域や条件で頻繁に発生します。

塩類による浸食

塩類による浸食は非常に一般的です。特に以下の環境で多く見られます。

- 海岸地域: 海水中の塩分が鉄筋コンクリートの腐食を引き起こします。

- 冬季の凍結防止剤の使用: 道路に撒かれる塩化ナトリウムがコンクリートに浸透し、鉄筋を腐食させます。

油類による浸食

油類による浸食は比較的まれです。主に工業施設や交通量の多い道路で見られますが、他の要因と比べると影響は限定的です。

腐食性ガスによる浸食

腐食性ガスによる浸食は、都市部や産業地域で多く見られます。特に二酸化炭素による炭酸化は、コンクリート構造物の耐久性を低下させる主要な要因の一つです。

結論

実際に多く見られる浸食の要因は、塩類によるものが最も一般的で、その次にアルカリシリカ反応や腐食性ガスによる浸食が続きます。特に海岸地域や冬季の凍結防止剤を使用する地域では、塩類による鉄筋腐食が非常に問題となります。

塩類による化学的浸食には、硫酸塩も含まれるよね?

硫酸塩による浸食

硫酸塩(Na₂SO₄、MgSO₄など)はコンクリート中の水酸化カルシウム (Ca(OH)₂) やアルミン酸カルシウム (C₃A) と反応し、膨張性のエトリンガイトや石膏を生成します。この反応により、コンクリート内部で膨張が起こり、ひび割れや剥離が生じます。

具体的な影響

- エトリンガイト生成: 硫酸塩がコンクリート中のC₃Aと反応してエトリンガイト(Ca₆Al₂(SO₄)₃(OH)₁₂・26H₂O)を生成します。この化合物は非常に膨張性が高く、コンクリートの内部圧力を増加させ、ひび割れや剥離を引き起こします。

- 石膏生成: 硫酸塩が水酸化カルシウムと反応して石膏(CaSO₄・2H₂O)を生成します。石膏の生成も同様に膨張を引き起こし、コンクリートの強度を低下させます。

発生しやすい環境

- 地下水: 地下水に硫酸塩が含まれている場合、これがコンクリートに浸透し、劣化を引き起こします。

- 産業廃水: 産業廃水中に含まれる硫酸塩も同様にコンクリートに浸透し、劣化を促進します。

食品工場から排出される汚水とかは?

食品工場からの汚水に含まれる硫黄化合物(硫酸塩)は、コンクリートに対して以下のような影響を及ぼすことがあります。

- 硫酸生成による酸性腐食:

- 硫黄化合物(特に硫化水素、H₂S)は下水中に存在し、嫌気性条件下で硫酸還元菌によって硫酸に変わります。

- 生成された硫酸は非常に腐食性が強く、コンクリートと反応してカルシウム化合物を溶解し、コンクリートの強度を著しく低下させます。

- 微生物による腐食(微生物誘発腐食):

- 硫化水素ガスは、酸化環境下で硫酸生成菌によって硫酸に酸化されます。このプロセスは特に下水処理施設の上部(ガスが溜まりやすい部分)で進行します。

- これにより、コンクリート表面に強酸性の硫酸が生成され、コンクリートの表面が急速に腐食します。

- エトリンガイト生成による膨張とひび割れ:

- コンクリート中のカルシウムアルミネートと硫酸が反応してエトリンガイトが生成されます。このエトリンガイトは膨張性を持ち、内部圧力を引き起こし、コンクリートにひび割れを生じさせます。

- 硫酸カルシウム生成によるコンクリートの弱化:

- 硫酸がコンクリート中のカルシウム水酸化物(ポートランド石)と反応して、硫酸カルシウム(石膏)を生成します。石膏は水に溶けやすく、これによりコンクリートの表面が浸食され、構造的な強度が低下します。

これらの影響を防ぐためには、以下のような対策が考えられます。

- コンクリートの耐硫酸性能の向上: 化学的に耐性のあるコンクリートの使用や、シリカフュームなどのポゾラン材料を混合することで、硫酸攻撃に対する耐性を高めることができます。

- 防食コーティング: コンクリートの表面を防食コーティングで保護し、硫酸や硫化水素の直接接触を防ぎます。

- 換気システムの導入: 下水処理施設内の換気を強化し、硫化水素ガスの蓄積を防ぎます。

- 定期的な点検とメンテナンス: コンクリート構造物の定期的な点検と早期の修繕を行い、腐食の進行を防ぎます。

「嫌気性条件下」とは?

嫌気性条件下とは、酸素が存在しない、または極めて少ない環境を指します。このような環境では、嫌気性微生物(酸素を必要としない微生物)が活動しやすくなります。嫌気性条件下での具体的な状況や影響については以下の通りです。

嫌気性条件下の特徴

- 酸素の欠如:

- 嫌気性環境では、酸素がほとんど存在しません。これは地下水中、深海底、下水管の底部、堆積物中、または密閉されたタンク内などで見られます。

- 嫌気性微生物の活動:

- 酸素を使わないでエネルギーを生成する微生物が活発に活動します。これらの微生物は、有機物を分解する際に硫酸塩、硝酸塩、炭酸などを最終的な電子受容体として利用します。

嫌気性条件下での硫黄化合物の生成

- 硫酸還元菌の活動:

- 嫌気性条件下では、硫酸還元菌(Desulfovibrio属など)が活動し、硫酸塩を還元して硫化水素(H₂S)を生成します。

- 生成された硫化水素は腐卵臭を発し、さらに環境中で酸化されると硫酸を形成します。これはコンクリートの腐食を引き起こします。

嫌気性条件下の影響

- 硫化水素の生成と腐食:

- 硫化水素ガスは腐食性が高く、金属やコンクリートを劣化させる原因となります。特に下水処理施設や排水管内では、このガスがコンクリートを酸化して強い酸性の硫酸を生成し、腐食を加速します。

- 悪臭と健康被害:

- 硫化水素は腐卵臭を伴うため、悪臭問題を引き起こします。また、高濃度の硫化水素は人体に有害であり、呼吸困難や頭痛、目や鼻への刺激を引き起こすことがあります。

- コンクリートの物理的劣化:

- 嫌気性環境で生成される硫酸は、コンクリートの化学成分と反応し、エトリンガイトの生成や石膏の生成を引き起こし、コンクリートを膨張させてひび割れを生じさせることがあります。

対策

嫌気性条件下での影響を軽減するためには以下の対策が考えられます。

- 換気の強化: 酸素を供給して嫌気性条件を避ける。

- 防食対策: 防食コーティングや耐腐食性材料の使用。

- 定期的な清掃とメンテナンス: 微生物の増殖を抑制するための定期的な清掃。

- 化学薬品の添加: 硫酸還元菌の活動を抑える薬品の使用。

これらの対策により、嫌気性条件下での硫黄化合物によるコンクリートの劣化を防ぐことが可能です。

硫酸塩による劣化かどうか、どうやって調べるの?

硫酸塩の調査方法

硫酸塩による劣化が原因であると判断するためには、いくつかの調査方法があります。以下に主要な調査手順と方法を説明します。

現地調査

まず、現地での視覚的な確認が重要です。硫酸塩劣化の典型的な兆候には以下のようなものがあります。

- ひび割れ:コンクリート表面に広がる微細なひび割れ。

- 剥離:コンクリート表面の剥離や剥がれ。

- 白い堆積物:エフロレッセンス(白色の粉状物質)が表面に現れる。

サンプル採取

現地調査の次に、コンクリートのサンプルを採取します。サンプル採取は以下の方法で行います。

- コアサンプル:コンクリートのコア(円柱状の試料)をドリルで採取します。

- 粉末サンプル:表面から粉末状に採取することもあります。

化学分析

採取したサンプルを実験室で詳細に分析します。化学分析では以下の方法が用いられます。

- イオンクロマトグラフィー(IC):試料中の硫酸イオン(SO₄²⁻)の濃度を測定します。これにより、硫酸塩の存在を確認できます。

- X線回折(XRD):サンプル中の結晶構造を調べ、エトリンガイトや石膏などの生成物の存在を確認します。

- フーリエ変換赤外分光法(FTIR):有機および無機化合物の特定に用いられ、硫酸塩化合物の存在を確認します。

石膏分析

特に重要なのは、石膏(CaSO₄・2H₂O)の検出です。石膏は硫酸塩劣化の典型的な生成物です。石膏の量を測定する方法としては、以下のようなものがあります。

- 熱重量分析(TGA):試料を加熱し、温度に伴う重量変化を測定します。石膏の脱水反応を利用して定量分析を行います。

顕微鏡観察

光学顕微鏡や電子顕微鏡を用いて、コンクリートの微細構造を観察します。以下の点を確認します。

- エトリンガイトの生成:エトリンガイトは典型的な膨張生成物であり、その存在は硫酸塩攻撃の証拠となります。

- 微細ひび割れ:内部の微細ひび割れの形態や広がりを確認します。

硫酸塩濃度の測定

採取したコンクリートの粉末試料を水に溶解し、硫酸塩濃度を測定します。以下の方法が使用されます。

- 電位差滴定法:電極を用いて、滴定反応中の溶液の電位を測定し、その変化を基に終点を検出します。

- 分光光度計:硫酸塩イオンと特定の試薬との反応による吸光度を測定し、濃度を定量します。

「X線回析」って何?

X線回折(XRD)とは

X線回析ではなく、X線回折(エックスせん かいせつ)です。

X線回折(X-ray diffraction, XRD)とは、結晶構造を解析するための技術です。この方法では、X線を試料に照射し、試料内の原子配列によってX線が特定の角度で回折される現象を観察します。得られた回折パターンから結晶構造を推定することができます。

基本原理

X線回折の基本原理は、ブラッグの法則(Bragg’s law)に基づいています。ブラッグの法則は以下のように表されます。

nλ=2dsinθ

- n:回折の次数(整数)

- λ:入射X線の波長

- d:結晶面間隔

- θ:回折角(入射角と回折角の半分)

この式により、結晶面間隔 (d) と回折角 (θ) の関係を用いて、結晶内の原子配列を解析することができます。

手順

- 試料準備:分析対象の試料を微粉末状にし、適切なホルダーにセットします。

- X線照射:X線管から試料に向けてX線を照射します。通常、Cu Kα線(波長約1.54 Å)がよく用いられます。

- 回折パターンの測定:試料に照射されたX線は結晶面で回折され、特定の角度で検出器に到達します。検出器を回転させながら回折強度を測定します。

- 回折データの解析:得られた回折パターン(回折角度と強度のデータ)を解析し、ブラッグの法則に基づいて結晶面間隔を計算します。

データベースと照合して、結晶構造や物質の同定を行います。

応用例

X線回折法は、以下のような多岐にわたる分野で応用されています。

- 鉱物学:鉱物の結晶構造解析や同定。

- 材料科学:新素材やセラミックス、半導体などの結晶構造解析。

- 化学:化合物の結晶形態や多形の研究。

- 生物学:タンパク質や核酸の結晶構造解析(X線結晶学)。

利点

- 非破壊的:試料を破壊せずに結晶構造を解析できる。

- 高精度:原子レベルの詳細な構造解析が可能。

- 多用途:多くの種類の物質や試料形態に適用可能。

注意点

- 試料の結晶性:結晶性が高い試料であることが必要。アモルファス試料(非晶質)は適用が難しい。

- 試料準備:微粉末試料が必要であり、均一な粒径にする必要がある。

- 装置の高コスト:高性能なX線回折装置は高価であり、専門的な操作が必要。

X線回折法は、物質の結晶構造を詳細に理解するための強力なツールであり、材料開発や科学研究において重要な役割を果たしています。

「電位差滴定法」って何?

電位差滴定法とは

電位差滴定法とは、溶液中の成分濃度を測定するための化学分析手法です。この方法では、滴定反応中に溶液の電位(電気的なポテンシャル)を測定し、その変化を基に滴定の終点を検出します。

基本的な原理

電位差滴定法は、次の基本的な原理に基づいています。

- 指示電極と参照電極の使用:

- 指示電極:測定対象のイオンに対して感度を持つ電極。

- 参照電極:一定の電位を持ち、変化しない電極(通常は銀/塩化銀電極やカロメル電極など)。

- 電位測定:

- 滴定剤を加えることで溶液中のイオンの濃度が変化し、これに伴って指示電極の電位も変化します。指示電極と参照電極間の電位差を測定します。

- 滴定曲線の作成:

- 滴定反応の進行に伴って測定された電位差をプロットし、滴定曲線を作成します。この曲線上で急激な電位変化が見られる点が滴定の終点です。

手順

- 試料の準備:分析対象となる試料を溶液中に溶かし、適切な溶媒に調整します。

- 電極の設置:指示電極と参照電極を試料溶液中に配置します。

- 滴定の実施:滴定剤を少量ずつ試料溶液に加えながら、電位差を連続的に測定します。

- 滴定曲線の作成:滴定剤の添加量に対する電位差の変化をプロットし、滴定曲線を作成します。

- 終点の判定:滴定曲線上で急激な電位変化が生じる点を終点とし、試料中の成分濃度を計算します。

応用例

電位差滴定法は、酸-塩基滴定や酸化還元滴定、沈殿滴定、錯滴定など、さまざまなタイプの化学反応に応用できます。以下にいくつかの具体例を示します。

- 酸-塩基滴定:酸や塩基の濃度測定に使用。例えば、強酸と強塩基の中和反応の終点を検出。

- 酸化還元滴定:酸化剤や還元剤の濃度測定に使用。例えば、過マンガン酸カリウムと鉄(II)イオンの反応の終点を検出。

- 沈殿滴定:難溶性塩の濃度測定に使用。例えば、塩化銀の沈殿反応の終点を検出。

利点

- 高精度:終点の検出が正確。

- 多様性:さまざまな化学反応に適用可能。

- 簡便性:特別な指示薬が不要で、電極の選定と測定だけで実施可能。

注意点

- 電極の選定:適切な指示電極と参照電極を選ぶ必要がある。

- 試料の状態:試料溶液のpHや温度が一定であることが望ましい。

電位差滴定法は、化学分析において非常に重要な技術であり、多くの分野で活用されています。

硫酸塩などの化学的浸食を受けたコンクリートの対処(補修・補強)法は?

化学的浸食を受けたコンクリートの対処法

硫酸塩などの化学的浸食を受けたコンクリートの補修・補強方法は多岐にわたります。以下に代表的な方法を挙げます。

補修方法

- 表面の洗浄と準備:

- 高圧洗浄やサンドブラストを使用して、劣化したコンクリート表面を清掃し、汚れや緩んだコンクリートを除去します。

- 酸洗浄を行う場合もありますが、その後は十分に水で中和と洗浄を行います。

- 損傷部分の除去:

- 化学的に浸食された部分を取り除きます。健全なコンクリートが露出するまで斫ります。

- 補修材の適用:

- 補修用モルタルやエポキシ樹脂、ポリマーセメントモルタルを使用します。

- これらの補修材は、優れた耐化学性と接着性を持ち、コンクリートの強度を回復させます。

補強方法

- 表面コーティング:

- エポキシコーティングやポリウレアコーティングなどの防食コーティングをコンクリートの表面に適用し、化学物質の侵入を防ぎます。

- ポリマーセメントコーティングも使用されることがあります。

- ライニングの適用:

- PVCシート、FRP(繊維強化プラスチック)ライニング、ゴムライニングなどの化学耐性の高いライニングを使用して、コンクリートの内面を保護します。

- 特に耐酸性が求められる場合には、ガラスフレークライニングも有効です。

- カソード防食:

- 犠牲陽極や外部電源法を使用して、コンクリート中の鉄筋の腐食を防ぎます。これは、電気的な方法で鉄筋を保護する技術です。

- 耐化学薬品性コンクリートの使用:

- 補修や補強に際して、耐化学薬品性の高い特殊なコンクリートやモルタルを使用します。

- シリカフュームやフライアッシュを含むコンクリートは、耐硫酸性に優れています。

- 繊維補強ポリマー(FRP):

- 炭素繊維シートやガラス繊維シートをコンクリート表面に貼り付けて補強します。これにより、引張強度や耐久性を向上させます。

維持管理と予防措置

- 定期点検とメンテナンス:

- 定期的な点検を行い、早期に劣化を発見して対処します。

- コーティングやライニングの状態を定期的にチェックし、必要に応じて再適用します。

- 化学物質の管理:

- 下水処理施設などでは、流入する化学物質の濃度や種類を管理し、適切な中和処理を行います。

これらの方法を組み合わせて実施することで、硫酸塩などの化学的浸食を受けたコンクリートの補修・補強を効果的に行うことができます。